Cost out – Implementing Lean Value Streams

Unternehmen:

Miba Friction Division

Laakirchen, Austria

Info zum Unternehmen:

1B € Hersteller von High-Tech Composite-Komponenten für Kupplungen und Bremsen im Bereich Automobile- und Off-road-Anwendungen

Zeitraum:

February 2018 – January 2021

Rolle / Aufgabe:

- Managing Director Operations

- COO Friction Division

- Interim Assignment

Verantwortungsbereich:

- 200 Mio € Division, verantwortlich für sechs globale Werke, 1300 Mitarbeiter

- Das Werk war in der Slowakei, ca. 650 Mitarbeiter, 65 Mio € Verkauf

Situation, Aufgabe, Ziel:

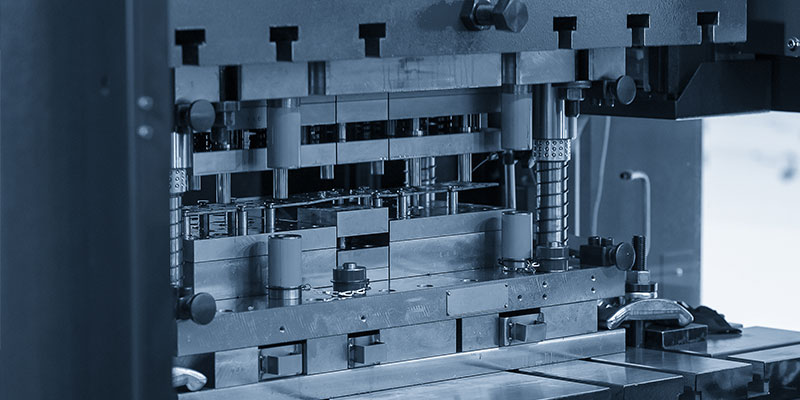

- Das Werk war fokussiert auf Metallfabrikation – Stanzen und nachfolgende Bearbeitungsschritte.

- EBIT und ROCE fielen unter die Benchmarks, während das Werk ein 35% Volumenwachstum bewältigte.

- Lieferzeiten waren zu lang, Information über den Status von Bestellungen in Bearbeitung unzuverlässig, Kosten und Lagerbestand zu hoch. Die Kundenbeziehungen waren angespannt.

- Die Aufgabe war es, das Werk auf ein höheres Volumen zu transformieren, Durchlaufzeiten zu verringern und Transparenz in die Abläufe zu bringen.

- Das Ziel war es, EBIT und ROCE – bei höherem Volumen – über die Benchmarks zu bringen.

Herausforderung:

- Die Konfiguration der Fertigung war in Work Centers organisiert, damit Verschwendung in Bewegung und Wartezeit.

- SAP und Planungssoftware waren nur teilimplementiert mit Workarounds.

- Die Produktpalette war sehr groß, manche Produkte hatten 14 Fertigungsschritte.

- Lieferzeiteinhaltung lag bei ca. 80%, während die Kundenverpflichtung bei 98% lag.

- Das Werk und das Team arbeiteten, wie es vor zehn Jahren aufgesetzt wurde.

Exekution:

- Während die gesamte Fertigung im Werk komplex war, konnte ich erkennen, dass es Möglichkeiten gab, die Produktpalette zu segmentieren. Basierend auf dieser Segmentierung konnten Work Centers in Value Streams rekonfiguriert werden, was zu deutlicher Reduktion von Durchlaufzeiten, Lagerbestand und Kosten geführt hat.

- Ich habe das Leadership verstärkt und das Werksteam über Lean Manufacturing mit Value Streams geschult, um Buy-in und Engagement über etwas Neues zu bekommen.

- Ich habe das Werksteam mit Corporate und externen Ressourcen kombiniert und zusammen haben wir im großen Detail den „Ist Zustand“ analysiert und den „Soll Zustand“ definiert.

- Ich bin den schwierigsten Teil einer solchen Transformation als erstes angegangen: Die Neuausrichtung der Organisationstruktur und der Berichtslinien und konnte Key Mitarbeiter von der Notwendigkeit und vor allem den Sinn der Veränderungen überzeugen.

- Ich habe an Arbeitsbesprechungen teilgenommen, um zu ermutigen, Tipps zu geben, und wenn nötig auszuweisen. Es gab reguläre Reviews, um das Projekt voranzutreiben, Hindernisse zu eliminieren, um vor Ort zu unterstützen, und zu adjustieren.

- Anfänglich war das Ziel einen Value Stream herauszulösen. Wie das Team die positiven Effekte erkannt hat, hat das Team selbstständig, mit etwas Ermutigen und Herausfordern, vier weitere Value Streams identifiziert und angefangen daran zu arbeiten.

- Die Vorstellung des Zukünftigen Zustandes mit EBIT und ROCE Verpflichtungen hat Corporate Management zu signifikanten Investitionen überzeugt.

Resultat:

- Ein stolzes, engagiertes Team das das Projekt in 24 Monaten durchgezogen hat.

- Über 16 mio Euro Investitionen mit einem Payback von unter 2.5 Jahren.

- Verringerung der Durchlaufzeiten von ueber 95%, von 10 Tagen, zu einigen Stunden.

- Reduktion der Lohnkosten, des WIP, und des gesamt Lagerbestandes mit einer Verbesserung der Liefertreue.

- EBIT and ROCE Verbesserungen koennen erst nach den Corona Verzerrungen bestimmt werden.